In diverse industriële landskappe, van petrochemiese komplekse tot farmaseutiese vervaardiging, is doeltreffende en betroubare filtrasie nie net ‘n komponent nie, maar ‘n kritieke determinant van bedryfsintegriteit en produkkwaliteit. Die vraag na gevorderde filtrasie-oplossings neem voortdurend toe, aangedryf deur strenger omgewingsregulasies, die behoefte aan eindprodukte met hoër suiwerheid, en die noodsaaklikheid om gesofistikeerde stroomaf toerusting te beskerm. Hierdie konteks beklemtoon die noodsaaklike belangrikheid van hoëprestasie-filtrasiemedia soos die geweefde gaasfilterbuis en filterpatroon. Hierdie robuuste silindriese filterelemente, presies vervaardig van vlekvrye staal geweefde metaaldraadgaas deur prosesse soos rol, sweis of randwerk, bied ‘n eenvoudige dog hoogs effektiewe oplossing. Hul sterk deurlaatbaarheid en strukturele integriteit maak hulle onontbeerlik vir primêre filtrasie, die beveiliging van sensitiewe toerusting en pypleidingstelsels teen deeltjies onsuiwerhede in beide vloeistof- en gasstrome. Nywerhede wat wissel van petroleum, chemiese en farmaseutiese tot waterbehandeling, voedsel en masjinerie gebruik hierdie filtrasievermoë wyd om operasionele uitnemendheid te handhaaf.

Die veelsydigheid van metaalmaasfilters, wat opsies insluit soos `kopermaasfilter`, `filterstaalmaas`, `gegalvaniseerde gaasfilters` en `inlyn-vlekvrye staalmaasfilter`, maak voorsiening vir pasgemaakte oplossings oor ‘n spektrum van toepassings. Elke materiaal bring duidelike voordele in terme van korrosiebestandheid, temperatuurverdraagsaamheid en meganiese sterkte, wat ingenieurs in staat stel om die optimale “filtreergaas” vir spesifieke operasionele uitdagings te kies. Om die tegniese nuanses, vervaardigingspresisie en toepassingsvoordele van hierdie filters te verstaan, is uiters belangrik vir B2B-besluitnemers wat stelselbetroubaarheid wil verbeter en instandhoudingsbokoste wil verminder.

Dekodering van filtermetaalgaas: materiale, eienskappe en toepassings

Die werkverrigting van enige filtrasiestelsel hang krities af van die keuse van `filter metaal gaas` materiaal. Verskillende metale bied duidelike voordele, wat hulle geskik maak vir spesifieke operasionele omgewings. Byvoorbeeld, ‘n “kopermaasfilter” word hoog aangeslaan vir sy uitstekende elektriese geleidingsvermoë, goeie termiese geleidingsvermoë en weerstand teen nie-oksiderende sure en alkalieë, wat dikwels gebruik word in mariene toepassings, brandstoflyne en sommige laboratorium-instellings waar nie-vonkende eienskappe voordelig is. Omgekeerd is `filterstaalmaas`, veral vlekvrye staal, die bedryf se werkesel vanweë sy uitstekende korrosiebestandheid, hoë treksterkte en wye temperatuurverdraagsaamheid. Dit maak `filter staal gaas` ideaal vir aggressiewe chemiese omgewings, hoë-temperatuur prosesse en toepassings wat streng higiëne vereis, soos in die voedsel- en farmaseutiese sektore.

Vir minder veeleisende, dog steeds belangrike toepassings, bied `gegalvaniseerde gaasfilters` ‘n koste-effektiewe oplossing. Die galvaniseringsproses, wat behels dat staal met ‘n beskermende laag sink bedek word, verhoog die gaas se weerstand teen roes en korrosie in atmosferiese toestande aansienlik. Hierdie filters word gereeld in algemene industriële filtrasie, luginlaatstelsels en growwe deeltjieskeiding gebruik. Wanneer presisie en langtermyn-betroubaarheid uiters belangrik is, veral in kritieke vloeistofstelsels, word `inlyn-vlekvrye staal gaas filter` oplossings dikwels gespesifiseer. Dit is ontwerp vir direkte integrasie in pypleidings, wat robuuste en deurlopende filtrasie bied met minimale ontwrigting van vloei. Die keuse van die korrekte materiaal vir jou `filtreergaas` is ‘n kritieke ingenieursbesluit wat ‘n impak het op lewensduur, doeltreffendheid en algehele stelselkoste.

Vergelyking van gewone metaalgaasfiltertipes

|

Filter tipe |

Primêre materiaal |

Korrosieweerstand |

Temperatuurreeks (ongeveer) |

Sleutel voordele |

Tipiese toepassings |

|

Geelkoper gaas filter |

Koper en sinklegering |

Goed vir nie-oksiderende sure, alkalieë, soutwater |

Tot 200°C (392°F) |

Vonkelloos, geleidend, esteties aangenaam |

Marine, brandstoffilters, dekoratiewe, EMI-afskerming |

|

Filter staal gaas (vlekvrye staal) |

Vlekvrye staal (bv. 304, 316L) |

Uitstekend, veral. 316L vir chloriede |

Tot 500°C (932°F) + |

Hoë sterkte, wye chemiese weerstand, higiënies |

Petrochemie, voedsel en drank, farmaseutiese, waterbehandeling |

|

Gegalvaniseerde gaasfilters |

Sinkbedekte staal |

Goed vir atmosferiese korrosie |

Tot 200°C (392°F) |

Koste-effektief, goeie roesbeskerming |

Algemene industriële, lugfiltrasie, minder aggressiewe omgewings |

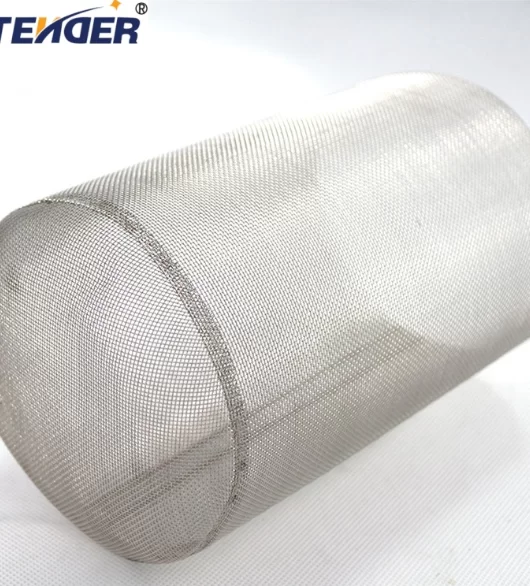

Fig 1: Illustratiewe voorbeeld van pasgemaakte metaalmaasfilters wat tydens vervaardiging geïnspekteer word.

Die kuns en wetenskap van die vervaardiging van filtergaas

Die vervaardiging van hoëgehalte `filtreergaas`-komponente, veral vir `pasgemaakte metaalgaasfilters`, is ‘n noukeurige proses wat in elke stadium presisie vereis. Dit begin tipies met die keuse van premium-graad grondstowwe, of dit nou vlekvrye staal, koper of gegalvaniseerde draad is, wat voldoening aan internasionale standaarde soos ASTM en DIN verseker. Die kernvervaardigingsproses behels die weef van die metaaldrade in ‘n maaspatroon, wat die filtrasiedoeltreffendheid en meganiese eienskappe definieer. Hierdie weefwerk kan gewone weef-, keper- of Nederlandse weef wees, wat elkeen afsonderlike eienskappe bied in terme van porieëgrootte, oop area en sterkte. Na weef ondergaan die gaas ‘n reeks presisievormbewerkings om die finale filterelement te skep, soos ‘n geweefde gaasfilterbuis of -patroon.

Sleutel vervaardigingsstappe sluit in:

· Weef: Hoë-presisie weefgetouws skep gaas met konsekwente poriegroottes.

· Rol/vorm: Die geweefde gaas word dan in silindriese vorms gerol.

· Sweiswerk: Naatsweiswerk (bv. TIG, lasersweis) word toegepas om strukturele integriteit te verseker en omleiding te voorkom, noodsaaklik vir `filter staal gaas` en `inlyn vlekvrye staal maas filter`.

· Rande/afwerking: Rande word tipies versterk of bedek met verskillende materiale en metodes om duursaamheid te verbeter en ontrafeling te voorkom.

· Skoonmaak en oppervlakbehandeling: Filters word deeglik skoongemaak om kontaminante te verwyder en kan passivering ondergaan vir verbeterde korrosiebestandheid, veral vir vlekvrye staal.

Dwarsdeur hierdie stadiums word streng gehaltebeheer gehandhaaf, met voldoening aan internasionale inspeksiestandaarde soos ISO 9001 vir kwaliteitbestuur en spesifieke materiaalstandaarde (bv. ANSI B31.3 vir prosespype). Prestasietoetsing sluit poriegrootte verspreiding analise, vloeitempo meting, en drukval evaluering in. Hierdie streng benadering verseker dat produkte soos `fynmaasfilter`-elemente konsekwente werkverrigting lewer, wat voortreflike energiedoeltreffendheid bied deur drukverlies en uitstekende korrosiebestandheid te verminder, wat lei tot ‘n verlengde dienslewe in veeleisende omgewings soos petrochemiese en metallurgiese aanlegte.

Tegniese spesifikasies van geweefde gaasfilterpatrone

Die doeltreffendheid van ‘n geweefde gaasfilterbuis of filterpatroon word gedefinieer deur ‘n reeks kritieke tegniese parameters. Dit sluit in die nominale of absolute filtrasiegradering, wat die minimum deeltjiegrootte wat behou word spesifiseer; die ontwerpvloeitempo, wat die volume vloeistof wat per tydseenheid verwerk word, aandui; en die aanvanklike drukval, ‘n maatstaf van weerstand teen vloei. Ander noodsaaklike spesifikasies sluit in materiaalsamestelling (bv. SS304, SS316L vir `filter staal gaas`), bedryfstemperatuur en druk limiete, en fisiese afmetings soos deursnee en lengte. Vir toepassings wat buitengewoon skoon uitset vereis, is ‘n `fynmaasfilter` ontwerp met baie klein poriegroottes, dikwels gemeet in mikrons, om sub-mikron deeltjies effektief op te vang. Ingenieurs moet hierdie spesifikasies noukeurig oorweeg om versoenbaarheid met stelselvereistes te verseker en om filtrasieprestasie en bedryfskoste te optimaliseer.

Hieronder is ‘n tabel wat tipiese spesifikasies vir geweefde gaasfilterbuise illustreer, wat die reekse wat beskikbaar is vir `pasgemaakte metaalgaasfilters` beklemtoon om aan spesifieke industriële behoeftes te voldoen.

Tipiese spesifikasies vir geweefde gaasfilterbuise/-patrone

|

Parameter |

Omvang/beskrywing |

|

Filtrasiegradering |

5 mikron tot 2000 mikron (absoluut of nominaal) |

|

Materiaal |

SS304, SS316, SS316L, koper, gegalvaniseerde staal, Monel, Hastelloy |

|

Bedryfstemperatuur |

-200°C tot +500°C (-328°F tot +932°F) afhangende van materiaal |

|

Maks. Bedryfsdruk |

Tot 50 bar (725 psi) of hoër vir versterkte ontwerpe |

|

Standaard deursnee reeks |

25 mm tot 200 mm (1 duim tot 8 duim) |

|

Standaard lengtereeks |

100 mm tot 1000 mm (4 duim tot 40 duim) |

|

Eindkap-konfigurasies |

DOE, SOE, skroefdraad, flens, pasgemaakte ontwerpe |

Geweefde gaasfilterpatroontoepassingsverspreiding (konseptuele sirkeldiagramdata)

Om die wydverspreide nut van hierdie filters verder te illustreer, oorweeg ‘n konseptuele sirkelgrafiek wat tipiese toepassingsverspreiding deur industrie demonstreer. Gebaseer op saamgestelde bedryfsdata, sluit die primêre sektore wat geweefde gaasfilterpatrone gebruik in:

· Petrochemies & Olie & Gas: 30% (bv. voorfiltrasie, prosesvloeistoffiltrering, brandstoffiltrering)

· Waterbehandeling: 25% (bv. afvalwater, drinkbare water, ontsoutingsvoorbehandeling, veral met `gegalvaniseerde gaasfilters`)

· Kos en drank: 15% (bv. verheldering, stroopfiltrering, proseswaterfiltrering, wat `filter staal gaas` higiëne vereis)

· Farmaseutiese en biotegnologie: 10% (bv. bufferfiltrering, oplosmiddelherwinning, gebruik van ‘fynmaasfilter’-presisie)

· Masjinerie en hidroulika: 10% (bv. smeeroliefiltrering, hidrouliese vloeistof skoonmaak, dikwels met ‘kopermaasfilter’ of vlekvrye staal)

· Ander industriële prosesse: 10% (bv. pulp en papier, mynbou, kragopwekking)

Hierdie verspreiding beklemtoon die filter se aanpasbaarheid en kritieke rol in diverse industriële prosesse, en beklemtoon sy markpenetrasie en veelsydigheid as ‘n kern `filtreermaas`-tegnologie.

Gevorderde filteroplossings: fynmaas- en inlynfilters

Vir gespesialiseerde toepassings wat uitstekende partikelverwydering vereis, speel die `fynmaasfilter` ‘n deurslaggewende rol. Hierdie filters is ontwerp met buitengewone klein openingsgroottes, dikwels tot ‘n paar mikrons, deur gevorderde weeftegnieke te gebruik. Hierdie vermoë is van kritieke belang in nywerhede soos farmaseutiese produkte, waar die voorkoming van deeltjiebesmetting noodsaaklik is vir produkdoeltreffendheid en -veiligheid, en in hoësuiwer chemiese vervaardiging, waar selfs spore onsuiwerhede reaksies of finale produkspesifikasies kan benadeel. Die noukeurige ontwerp van `fynmaasfilter`-elemente verseker ‘n hoë oppervlakarea vir filtrasie, wat vertaal word in langer lewensduur en verminderde frekwensie van veranderinge, waardeur energiedoeltreffendheid verbeter word deur optimale vloeidinamika te handhaaf en drukverskille oor lang tydperke te minimaliseer.

Verder is die `inlyn vlekvrye staal gaasfilter` ‘n hoeksteen in prosesbeskerming, ontwerp vir naatlose integrasie direk in pypleidingstelsels. Sy robuuste konstruksie van `filter staal gaas` (tipies SS304 of SS316L) verseker uitsonderlike weerstand teen korrosie, wat dit geskik maak vir aggressiewe media en hoë-temperatuur omgewings. Inlynfilters dien as ‘n eerste verdedigingslinie, wat pompe, kleppe, hitteruilers en sensitiewe instrumentasie beskerm teen skade wat deur puin en deeltjies veroorsaak word. Hierdie proaktiewe benadering verminder instandhoudingskoste aansienlik, verleng toerusting se lewensduur en voorkom duur stilstand, wat aansienlike langtermyn bedryfsbesparings bied. Beide `fyn maas filter` en `inlyn vlekvrye staal maas filter` oplossings beliggaam presisie ingenieurswese vir kritieke industriële toepassings.

Fig 2: Voorbeeld van ‘n fynmaasfilter geïntegreer in ‘n inlynstelsel vir kritieke vloeistoffiltrasie.

Aanpassing en ingenieurskundigheid in metaalgaasfilters

Alhoewel standaardfilterelemente vir baie toepassings voldoende is, noodsaak die kompleksiteit van moderne industriële prosesse dikwels `pasgemaakte metaalmaasfilters`. Gespesialiseerde vereistes, soos unieke vloeitempo’s, spesifieke deeltjiegrootte verwydering, nie-standaard afmetings, of uiterste bedryfstoestande (hoë temperatuur, korrosiewe media), vereis pasgemaakte ingenieursoplossings. ‘n Betroubare vervaardiger bied omvattende aanpassingsprogramme, wat nou saam met kliënte werk vanaf aanvanklike ontwerpkonseptualisering tot materiaalkeuse, prototipering en finale produksie. Hierdie samewerkende benadering verseker dat die `pasgemaakte metaalmaasfilters` presies aan die operasionele eise en prestasiekriteria voldoen, of dit nou `n gespesialiseerde `kopermaasfilter` is vir chemiese verenigbaarheid of `n ingewikkeld ontwerpte `filterstaalmaas` vir hoëdrukstelsels.

Wanneer vervaardigers vir `pasgemaakte metaalgaasfilters` evalueer word, moet B2B-besluitnemers verskeie sleutelkriteria prioritiseer:

· Ingenieurskundigheid: ‘n Span met uitgebreide kennis in materiaalwetenskap, vloeidinamika en filtrasietegnologie.

· Vervaardigingsvermoëns: Gevorderde toerusting vir weef, sweis en vorming van diverse gaaskonfigurasies, insluitend `fynmaasfilter` en `gegalvaniseerde maasfilters`.

· Kwaliteitsertifisering: Voldoening aan internasionale standaarde soos ISO 9001, en materiaalspesifieke sertifisering.

· Prototipering en toetsing: Vermoë om prototipes te ontwikkel en streng te toets om prestasie te valideer voor volskaalse produksie.

· Loodtye en skaalbaarheid: Responsiewe produksieskedules en die vermoë om op te skaal vir groter bestellings sonder om kwaliteit in te boet.

Deur ‘n vennootskap met ‘n ervare en bekwame verskaffer, kan maatskappye gespesialiseerde kundigheid gebruik om optimale “filtreermaas”-oplossings te ontwikkel wat ongeëwenaarde doeltreffendheid en betroubaarheid lewer.

Toepassingsgevallestudies en industrie-impak van filternet

Die praktiese toepassing van `filtreermaas`-tegnologie word die beste geïllustreer deur werklike gevallestudies wat die diepgaande impak op die industrie demonstreer. In die petrochemiese sektor, byvoorbeeld, word `inlyn-vlekvrystaal-maasfilter`-patrone gereeld stroomop van kritieke kompressors en turbines ontplooi om skade van pypskaal en sweisslak te voorkom, wat toerustingdiensintervalle aansienlik verleng en duur onbeplande stilstand vermy. Een noemenswaardige geval was ‘n raffinadery wat pasgemaakte “filterstaalmaas”-elemente gebruik om ru-olie-grondstowwe te suiwer, wat gelei het tot ‘n 15% vermindering in katalisatorbevuiling en ‘n aansienlike toename in verwerkingsdeurset.

In die waterbehandelingsbedryf, veral vir munisipale drinkwaterstelsels, is `gegalvaniseerde maasfilters` en vlekvrye staalmaasfilters van kritieke belang vir die verwydering van gesuspendeerde vaste stowwe, die beskerming van sensitiewe tru-osmose-membrane en om te verseker dat aan streng waterkwaliteitstandaarde voldoen word. ‘n Groot ontsoutingsaanleg het ‘n reeks ‘pasgemaakte metaalmaasfilters’ met groot deursnee suksesvol geïmplementeer vir vooraffiltrasie, wat troebelheid met meer as 90% verminder het en die lewensduur van stroomaf membraanfilters met twee jaar verleng het, ‘n bewys van die duursaamheid en doeltreffendheid van geweefde maasoplossings. Net so, in die voedsel- en drankbedryf, is `fynmaasfilter`-elemente gemaak van higiëniese `filterstaalmaas` onontbeerlik om sappe te suiwer, eetbare olies te filter en produkkonsekwentheid te verseker, wat dikwels voldoen aan FDA-nakoming vir direkte voedselkontak. Hierdie uiteenlopende voorbeelde onderstreep die veelsydigheid en noodsaaklike bydrae van robuuste `filtreermaas`-oplossings oor uiteenlopende industriële landskappe.

Fig 3: ‘n Industriële toepassing wat die installering van filtergaas in ‘n grootskaalse stelsel ten toon stel.

Verseker vertroue en betroubaarheid: ons verbintenis tot kwaliteit en diens

Die vestiging en handhawing van vertroue is fundamenteel in die B2B-filtrasiesektor. Ons verbintenis tot uitnemendheid word ondersteun deur streng nakoming van internasionale gehaltestandaarde, insluitend ISO 9001:2015-sertifisering, wat verseker dat konsekwente produkkwaliteit van materiaalverkryging tot finale versending vir al ons `kopermaasfilter`, `filterstaalmaas` en `gegalvaniseerde gaasfilters`. Vir toepassings in sensitiewe industrieë soos voedsel en farmaseutiese produkte, word ons `fynmaasfilter`-produkte vervaardig in ooreenstemming met FDA-riglyne, waar van toepassing, wat ‘n bykomende laag van versekering met betrekking tot veiligheid en geskiktheid bied. Ons werk ook saam met toonaangewende bedryfsliggame en gebruik derdeparty-toetse om die werkverrigtingdata van ons geweefde gaasfilterbuise en filterpatrone te bekragtig, wat deursigtige en verifieerbare maatstawwe verskaf oor filtrasiedoeltreffendheid, drukval en lewensduur.

Behalwe produkkwaliteit, prioritiseer ons omvattende kliëntediens en betroubare logistiek. Ons standaardleertye vir algemene `inlyn vlekvrye staal maasfilter` en `filter metaal gaas` produkte is tipies 2-4 weke, met versnelde opsies beskikbaar vir dringende vereistes. Vir `pasgemaakte metaalmaasfilters` word projekspesifieke tydlyne in noue oorleg met die kliënt vasgestel om aan presiese operasionele vensters te voldoen. Al ons produkte word gerugsteun deur ‘n robuuste waarborg, wat vervaardigingsdefekte dek en verseker dat ons ‘filtreergaas’-oplossings werk soos gespesifiseer. Ons toegewyde tegniese ondersteuningspan is beskikbaar om te help met produkkeuse, installasievoorligting en probleemoplossing, om naatlose integrasie en optimale werkverrigting regdeur die produklewensiklus te verseker. Hierdie holistiese benadering waarborg nie net ‘n produk nie, maar ‘n volledige filtrasie-oplossing gebou op vertroue en betroubaarheid.

Gereelde vrae (FAQ) oor metaalgaasfilters

V1: Wat is die primêre voordele van ‘n geweefde gaasfilterbuis bo ander filtermedia?

A1: Geweefde gaasfilters bied voortreflike meganiese sterkte, hoë temperatuur- en drukweerstand, uitstekende chemiese verenigbaarheid, en is dikwels skoonmaakbaar en herbruikbaar, wat lei tot laer bedryfskoste en ‘n langer lewensduur in vergelyking met weggooibare patroonfilters. Hulle handhaaf ‘n presiese en stabiele poriestruktuur vir konsekwente filtrasieprestasie.

V2: Hoe kies ek die regte materiaal vir my `filtermetaalgaas`?

A2: Materiaalkeuse hang af van verskeie faktore: die korrosiwiteit van die vloeistof, bedryfstemperatuur en -druk, meganiese spanning en verlangde lewensduur. Vlekvrye staal (304, 316L) is algemeen vir breë weerstand, `kopergaasfilter` vir nie-vonkende behoeftes, en `gegalvaniseerde gaasfilters` vir ekonomiese atmosferiese korrosiebestandheid. Raadpleeg ons tegniese span vir spesifieke aanbevelings.

V3: Wat is die betekenis van die “filtrasiegradering” vir ‘n “fynmaasfilter”?

A3: Die filtrasiegradering dui die kleinste deeltjiegrootte aan wat die filter effektief kan opvang. Vir ‘n `fynmaasfilter` word dit gewoonlik in mikrons (µm) uitgedruk. ‘n “absolute” gradering spesifiseer dat ‘n sekere persentasie (bv. 99.9%) van deeltjies bo daardie grootte verwyder word, terwyl ‘n “nominale” gradering minder akkuraat is, wat ‘n gemiddelde porieëgrootte of tipiese verwyderingsdoeltreffendheid verteenwoordig.

V4: Kan `pasgemaakte metaalmaasfilters` volgens spesifieke afmetings of eindverbindings vervaardig word?

A4: Absoluut. Aanpassing is ‘n sleutelkrag van geweefde gaasfilters. Ons bied pasgemaakte vervaardiging vir `pasgemaakte metaalgaasfilters` om presiese afmetings, vloeitempo’s, einddopkonfigurasies te pas (bv. Dubbel oop einde, Enkel oop einde met spesifieke toebehore, skroefdraadverbindings), en gespesialiseerde materiaalkombinasies om naatloos in bestaande stelsels te integreer.

V5: Wat is die tipiese nywerhede wat `inline vlekvrye staal gaas filter` produkte gebruik?

A5: `Inline vlekvrye staal maas filter` eenhede word wyd gebruik in verskeie sektore insluitend petrochemiese, olie en gas, waterbehandeling, voedsel en drank, farmaseutiese en algemene vervaardiging. Hulle dien as deurslaggewende beskerming vir pompe, spuitpunte, hitteruilers en ander sensitiewe stroomaftoerusting teen vaste kontaminante in pypleidings.

V6: Hoe verseker die vervaardigingsproses die kwaliteit en duursaamheid van `filter staal gaas`?

A6: Kwaliteit en duursaamheid word verseker deur presisie weef vir eenvormige porieëgrootte, robuuste sweistegnieke (soos TIG of lasersweis) vir naatintegriteit, en noukeurige randwerk om rafel te voorkom. Na-produksie ondergaan filters deeglike skoonmaak en dikwels passivering vir vlekvrye staal, gevolg deur streng kwaliteitskontroles, insluitend visuele inspeksie, dimensionele verifikasie, en soms vloei-/drukvaltoetsing, wat voldoen aan ISO-standaarde.

V7: Wat is die verwagte lewensduur vir ‘n `filtreermaas`-element, en hoe kan dit gemaksimeer word?

A7: Die dienslewe van `filtreergaas` wissel aansienlik op grond van materiaal, bedryfstoestande, vloeistofkenmerke en instandhouding. Vlekvrye staal filters kan vir ‘n paar jaar hou met behoorlike sorg. Om die lewe te maksimeer, verseker die korrekte materiaalkeuse vir die toepassing, voldoen aan aanbevole bedryfsparameters (druk, temperatuur), implementeer ‘n gereelde skoonmaakregime (terugspoeling, ultrasoniese skoonmaak), en vervang elemente wanneer drukverskilgrense bereik word.

Gevolgtrekking

Ten slotte, die strategiese ontplooiing van geweefde gaasfilterbuise en filterpatrone, insluitend gespesialiseerde variante soos `kopermaasfilter`, `filterstaalmaas`, `gegalvaniseerde maasfilters`, `fynmaasfilter` en `inlyn-vlekvrye staalmaasfilter`, is fundamenteel vir die bereiking van bedryfsuitnemendheid oor ‘n menigte nywerhede. Hierdie robuuste en veelsydige `filtreergaas`-oplossings is onontbeerlik vir die beskerming van kritieke toerusting, om produksuiwerheid te verseker en om aan streng omgewings- en kwaliteitstandaarde te voldoen. Deur die uiteenlopende materiaaleienskappe, presiese vervaardigingsprosesse en pasgemaakte `pasgemaakte metaalmaasfilters` wat beskikbaar is, te verstaan, kan B2B-belanghebbendes ingeligte besluite neem wat lei tot verbeterde doeltreffendheid, verlengde toerustingleeftyd en aansienlike kostebesparings. Ons verbintenis tot kwaliteit, tegniese kundigheid en omvattende kliëntediens verseker dat ons nie net filtrasieprodukte verskaf nie, maar betroubare, langtermynoplossings wat industriële sukses dryf.

Verwysings

1. ISO 9001:2015 Kwaliteitbestuurstelsels – Vereistes. Internasionale Organisasie vir Standaardisasie.

2. ASTM Internasionale Standaarde op metaalgaas en draaddoek vir toetsdoeleindes.

3. Perry’s Chemical Engineers’ Handbook, 9de uitgawe. McGraw-Hill Onderwys.

4. US Food and Drug Administration (FDA) regulasies vir materiaal in kontak met voedsel.

5. “Filtrasie en skeidingsbeginsels en -praktyke” deur MJ Matteson en C. Orr. CRC Press.

Anping Tengde Metal Wire Mesh Products Co., Ltd. Has been dedicated to the production and research and development of wire mesh products for 30 years. Leading Vibrating Screen It is a comprehensive department integrating production and processing, distribution and wholesale. Stainless steel mesh series, wire mesh products series, and filter elements and filter materials. Wire MeshWe can also produce various special-shaped net types and deep-processed net products according to customer needs and requirements. wire mesh suppliers All our products leaving the factory have undergone strict inspection to ensure that they are 100% qualified. Filtration Screens ManufacturerThe company adheres to the business philosophy of “technology leadership and quality victory”, and has nearly a hundred MID-to-senior level professional and technical personnel. wire mesh manufacturer We have maintained long-term and good cooperative relations with large domestic oil fields, coal mines, petroleum, machinery, chemical and other units, and have established good trade relations with more than 70 countries including the United States, Japan, Russia and Australia. Anping Tengde Metal Wire Mesh Products Co., Ltd.wire mesh screens suppliers Will continue to adhere to the tenet of “customer first, integrity-based”, and with the spirit of continuous innovation and win-win cooperation, forge ahead and challenge the future.wire mesh filter manufacturers|mesh wire suppliers