W różnorodnych obszarach przemysłowych, od kompleksów petrochemicznych po produkcję farmaceutyczną, wydajna i niezawodna filtracja to nie tylko element, ale krytyczny wyznacznik integralności operacyjnej i jakości produktu. Zapotrzebowanie na zaawansowane rozwiązania filtracyjne stale rośnie, napędzane przez bardziej rygorystyczne przepisy dotyczące ochrony środowiska, zapotrzebowanie na produkty końcowe o wyższej czystości oraz konieczność ochrony wyrafinowanego sprzętu końcowego. Kontekst ten podkreśla istotne znaczenie wysokowydajnych mediów filtracyjnych, takich jak rura filtracyjna z tkanej siatki drucianej i wkład filtrujący. Te wytrzymałe, cylindryczne elementy filtrujące, precyzyjnie zaprojektowane z tkanej siatki metalowej ze stali nierdzewnej w procesach takich jak walcowanie, spawanie lub krawędziowanie, stanowią proste, ale bardzo skuteczne rozwiązanie. Ich duża przepuszczalność i integralność strukturalna czynią je niezbędnymi do filtracji pierwotnej, chroniącej wrażliwy sprzęt i systemy rurociągów przed zanieczyszczeniami w postaci cząstek stałych zarówno w strumieniach cieczy, jak i gazu. Branże, od ropy naftowej, chemicznej i farmaceutycznej po uzdatnianie wody, żywność i maszyny, szeroko wykorzystują te możliwości filtrowania, aby utrzymać doskonałość operacyjną.

Wszechstronność filtrów z siatki metalowej, obejmująca opcje takie jak „filtr z mosiężnej siatki”, „filtr z siatki stalowej”, „filtry z ocynkowanej siatki” i „wbudowany filtr siatkowy ze stali nierdzewnej”, pozwala na tworzenie dostosowanych rozwiązań w całym spektrum zastosowań. Każdy materiał ma wyraźne zalety pod względem odporności na korozję, tolerancji temperatury i wytrzymałości mechanicznej, umożliwiając inżynierom wybór optymalnej „siatki filtrującej” dla konkretnych wyzwań operacyjnych. Zrozumienie niuansów technicznych, precyzji produkcji i zalet zastosowań tych filtrów ma ogromne znaczenie dla decydentów B2B, którzy chcą zwiększyć niezawodność systemu i zmniejszyć koszty ogólne konserwacji.

Dekodowanie siatki metalowej filtra: materiały, właściwości i zastosowania

Wydajność każdego systemu filtracyjnego w dużym stopniu zależy od wyboru materiału „metalowej siatki filtrującej”. Różne metale oferują wyraźne zalety, dzięki czemu nadają się do określonych środowisk operacyjnych. Na przykład „mosiężny filtr siatkowy” jest wysoko ceniony ze względu na doskonałą przewodność elektryczną, dobrą przewodność cieplną i odporność na nieutleniające kwasy i zasady, często znajdując zastosowanie w zastosowaniach morskich, przewodach paliwowych i niektórych warunkach laboratoryjnych, gdzie korzystne są właściwości nieiskrzące. I odwrotnie, „stalowa siatka filtracyjna”, zwłaszcza stal nierdzewna, jest koniem pociągowym w branży ze względu na jej doskonałą odporność na korozję, wysoką wytrzymałość na rozciąganie i szeroką tolerancję temperaturową. To sprawia, że „stalowa siatka filtracyjna” idealnie nadaje się do agresywnych środowisk chemicznych, procesów wysokotemperaturowych i zastosowań wymagających rygorystycznej higieny, takich jak sektor spożywczy i farmaceutyczny.

W przypadku mniej wymagających, ale wciąż kluczowych zastosowań, „galwanizowane filtry siatkowe” stanowią opłacalne rozwiązanie. Proces cynkowania, polegający na pokryciu stali ochronną warstwą cynku, znacznie zwiększa odporność siatki na rdzę i korozję w warunkach atmosferycznych. Filtry te są często stosowane w ogólnej filtracji przemysłowej, układach wlotu powietrza i separacji grubych cząstek. Gdy najważniejsza jest precyzja i długoterminowa niezawodność, szczególnie w krytycznych układach płynów, często wybiera się rozwiązania typu „inline filter siatkowy ze stali nierdzewnej”. Zostały one zaprojektowane do bezpośredniej integracji z rurociągami, zapewniając solidną i ciągłą filtrację przy minimalnych zakłóceniach przepływu. Wybór odpowiedniego materiału na „siatkę filtrującą” to kluczowa decyzja inżynieryjna, która wpływa na żywotność, wydajność i całkowity koszt systemu.

Porównanie popularnych typów filtrów z siatki metalowej

|

Typ filtra |

Materiał podstawowy |

Odporność na korozję |

Zakres temperatur (w przybliżeniu) |

Kluczowe zalety |

Typowe zastosowania |

|

Mosiężny filtr siatkowy |

Stop miedzi i cynku |

Dobry do nieutleniających kwasów, zasad, słonej wody |

Do 200°C (392°F) |

Nieiskrzące, przewodzące, estetyczne |

Filtry morskie, paliwa, dekoracyjne, ekranowanie EMI |

|

Filtruj stalową siatkę (stal nierdzewna) |

Stal nierdzewna (np. 304, 316L) |

Doskonałe, np. 316L dla chlorków |

Do 500°C (932°F) + |

Wysoka wytrzymałość, szeroka odporność chemiczna, higieniczność |

Petrochemia, żywność i napoje, farmaceutyka, uzdatnianie wody |

|

Ocynkowane filtry siatkowe |

Stal ocynkowana |

Dobry na korozję atmosferyczną |

Do 200°C (392°F) |

Ekonomiczna, dobra ochrona przed rdzą |

Ogólne zastosowania przemysłowe, filtracja powietrza, środowiska mniej agresywne |

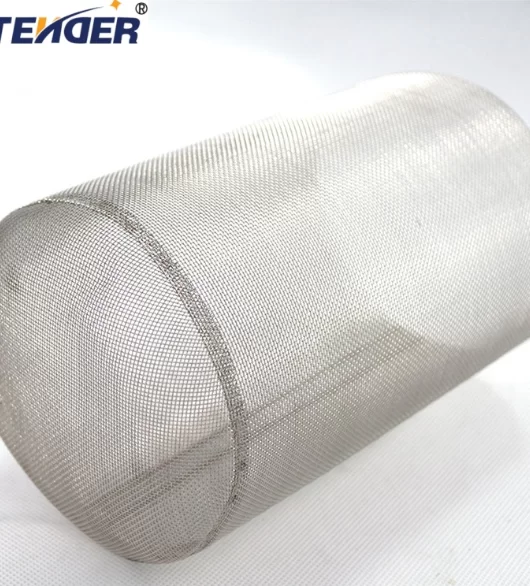

Ryc. 1: Ilustrujący przykład niestandardowych filtrów z siatki metalowej sprawdzanych podczas produkcji.

Sztuka i nauka wytwarzania siatek filtracyjnych

Produkcja wysokiej jakości komponentów do „siatek filtracyjnych”, zwłaszcza do „niestandardowych filtrów metalowych siatkowych”, to skrupulatny proces wymagający precyzji na każdym etapie. Zwykle rozpoczyna się od wyboru surowców najwyższej jakości, niezależnie od tego, czy jest to stal nierdzewna, mosiądz czy drut ocynkowany, zapewniając zgodność z międzynarodowymi normami, takimi jak ASTM i DIN. Proces produkcji rdzenia polega na splataniu metalowych drutów w wzór siatki, który określa skuteczność filtracji i właściwości mechaniczne. Tkanie to może być splotem płóciennym, splotem skośnym lub splotem holenderskim, przy czym każdy z nich ma odrębną charakterystykę pod względem wielkości porów, otwartej powierzchni i wytrzymałości. Po tkaniu siatka poddawana jest szeregowi precyzyjnych operacji formowania w celu utworzenia końcowego elementu filtrującego, takiego jak rura filtracyjna z tkanej siatki drucianej lub wkład.

Kluczowe etapy produkcji obejmują:

· Tkanie: Bardzo precyzyjne krosna tworzą siatkę o stałych rozmiarach porów.

· Walcowanie/formowanie: Tkaną siatkę zwija się następnie w cylindryczne kształty.

· Spawanie: Spawanie szwem (np. TIG, spawanie laserowe) jest stosowane w celu zapewnienia integralności konstrukcji i zapobiegania obejściu, co jest kluczowe w przypadku „filtrowej siatki stalowej” i „wbudowanego filtra siatkowego ze stali nierdzewnej”.

· Obrzeża/wykończenie: Krawędzie są zwykle wzmacniane lub zamykane przy użyciu różnych materiałów i metod, aby zwiększyć trwałość i zapobiec rozplataniu.

· Czyszczenie i obróbka powierzchniowa: Filtry są dokładnie czyszczone w celu usunięcia zanieczyszczeń i mogą zostać poddane pasywacji w celu zwiększenia odporności na korozję, szczególnie w przypadku stali nierdzewnej.

Na wszystkich tych etapach utrzymywana jest rygorystyczna kontrola jakości, zgodna z międzynarodowymi standardami kontroli, takimi jak ISO 9001 w zakresie zarządzania jakością i określonymi normami materiałowymi (np. ANSI B31.3 dla rurociągów procesowych). Testowanie wydajności obejmuje analizę rozkładu wielkości porów, pomiar natężenia przepływu i ocenę spadku ciśnienia. To rygorystyczne podejście gwarantuje, że produkty takie jak elementy filtrów o drobnych oczkach zapewniają stałą wydajność, oferując doskonałą efektywność energetyczną poprzez minimalizację strat ciśnienia i doskonałą odporność na korozję, co prowadzi do dłuższej żywotności w wymagających środowiskach, takich jak zakłady petrochemiczne i metalurgiczne.

Specyfikacje techniczne wkładów filtracyjnych z tkanej siatki drucianej

Skuteczność rurki filtracyjnej lub wkładu filtrującego z tkanej siatki drucianej jest definiowana przez szereg krytycznych parametrów technicznych. Obejmują one nominalny lub absolutny stopień filtracji, który określa minimalną wielkość zatrzymywanych cząstek; projektowe natężenie przepływu, wskazujące objętość płynu przetworzonego w jednostce czasu; oraz początkowy spadek ciśnienia, będący miarą oporu przepływu. Inne istotne specyfikacje obejmują skład materiału (np. SS304, SS316L dla „stalowej siatki filtracyjnej”), dopuszczalne temperatury i ciśnienia robocze oraz wymiary fizyczne, takie jak średnica i długość. Do zastosowań wymagających wyjątkowo czystego sygnału wyjściowego zaprojektowano „filtr o drobnych oczkach” z bardzo małymi porami, często mierzonymi w mikronach, aby skutecznie wychwytywać cząstki submikronowe. Inżynierowie muszą dokładnie rozważyć te specyfikacje, aby zapewnić zgodność z wymaganiami systemu oraz zoptymalizować wydajność filtracji i koszty operacyjne.

Poniżej znajduje się tabela ilustrująca typowe specyfikacje rur filtracyjnych z tkanej siatki drucianej, podkreślająca zakresy dostępne dla „niestandardowych filtrów z siatki metalowej” w celu spełnienia określonych potrzeb przemysłowych.

Typowe specyfikacje dla rur/wkładów filtracyjnych z tkanej siatki drucianej

|

Parametr |

Zakres/opis |

|

Ocena filtracji |

5 mikronów do 2000 mikronów (bezwzględne lub nominalne) |

|

Tworzywo |

SS304, SS316, SS316L, mosiądz, stal ocynkowana, monel, hastelloy |

|

Temperatura pracy |

-200°C do +500°C (-328°F do +932°F) w zależności od materiału |

|

Maks. Ciśnienie robocze |

Do 50 barów (725 psi) lub więcej w przypadku konstrukcji wzmocnionych |

|

Standardowy zakres średnic |

25 mm do 200 mm (1 cal do 8 cali) |

|

Standardowy zakres długości |

100 mm do 1000 mm (4 cale do 40 cali) |

|

Konfiguracje zaślepek końcowych |

DOE, SOE, gwintowane, kołnierzowe, projekty niestandardowe |

Dystrybucja zastosowań wkładów filtracyjnych z tkanej siatki drucianej (dane w postaci koncepcyjnego wykresu kołowego)

Aby lepiej zilustrować powszechną użyteczność tych filtrów, rozważ koncepcyjny wykres kołowy przedstawiający typowy rozkład aplikacji według branży. W oparciu o zagregowane dane branżowe, główne sektory wykorzystujące wkłady filtracyjne z tkanej siatki drucianej obejmują:

· Petrochemia, ropa i gaz: 30% (np. filtracja wstępna, filtracja płynów procesowych, filtracja paliwa)

· Uzdatnianie wody: 25% (np. ścieki, woda pitna, wstępna obróbka poprzez odsalanie, zwłaszcza przy użyciu „galwanizowanych filtrów siatkowych”)

· Żywność i napoje: 15% (np. klarowanie, filtracja syropu, filtracja wody technologicznej, wymagające higieny „stalowej siatki filtrującej”)

· Przemysł farmaceutyczny i biotechnologiczny: 10% (np. filtracja buforowa, odzyskiwanie rozpuszczalników, wykorzystanie precyzyjnego filtra o drobnych oczkach)

· Maszyny i hydraulika: 10% (np. filtracja oleju smarowego, czyszczenie płynu hydraulicznego, często przy użyciu „filtra z mosiężnej siatki” lub stali nierdzewnej)

· Inne procesy przemysłowe: 10% (np. celuloza i papier, górnictwo, wytwarzanie energii)

Ta dystrybucja podkreśla zdolność adaptacji filtra i kluczową rolę w różnorodnych procesach przemysłowych, podkreślając jego penetrację rynku i wszechstronność jako podstawowej technologii „siatki filtrującej”.

Zaawansowane rozwiązania filtrujące: filtry drobnosiatkowe i filtry wbudowane

W specjalistycznych zastosowaniach wymagających doskonałego usuwania cząstek, „filtr o drobnych oczkach” odgrywa kluczową rolę. Filtry te zostały zaprojektowane z wyjątkowo małymi otworami, często do kilku mikronów, z wykorzystaniem zaawansowanych technik tkania. Zdolność ta ma kluczowe znaczenie w branżach takich jak farmaceutyka, gdzie zapobieganie zanieczyszczeniom cząstkami ma kluczowe znaczenie dla skuteczności i bezpieczeństwa produktu, a także w produkcji chemicznej o wysokiej czystości, gdzie nawet śladowe zanieczyszczenia mogą zagrozić reakcjom lub specyfikacji produktu końcowego. Skrupulatna konstrukcja elementów filtrów o drobnych oczkach zapewnia dużą powierzchnię filtracji, co przekłada się na dłuższą żywotność i zmniejszoną częstotliwość wymian, zwiększając w ten sposób efektywność energetyczną poprzez utrzymanie optymalnej dynamiki przepływu i minimalizację różnic ciśnień przez dłuższy czas.

Co więcej, „wbudowany filtr siatkowy ze stali nierdzewnej” jest kamieniem węgielnym w ochronie procesu, zaprojektowanym z myślą o bezproblemowej integracji bezpośrednio z systemami rurociągów. Jego solidna konstrukcja ze „stalowej siatki filtracyjnej” (zwykle SS304 lub SS316L) zapewnia wyjątkową odporność na korozję, dzięki czemu nadaje się do agresywnych mediów i środowisk o wysokiej temperaturze. Filtry wbudowane stanowią pierwszą linię obrony, chroniąc pompy, zawory, wymienniki ciepła i wrażliwe oprzyrządowanie przed uszkodzeniami spowodowanymi przez zanieczyszczenia i cząstki stałe. To proaktywne podejście znacznie zmniejsza koszty konserwacji, wydłuża żywotność sprzętu i zapobiega kosztownym przestojom, zapewniając znaczne długoterminowe oszczędności operacyjne. Zarówno rozwiązania w postaci „filtrów o drobnych oczkach”, jak i „filtrów siatkowych wbudowanych ze stali nierdzewnej”, ucieleśniają precyzyjną inżynierię dla krytycznych zastosowań przemysłowych.

Rys. 2: Przykład drobnego filtra siatkowego zintegrowanego z systemem liniowym do krytycznej filtracji cieczy.

Dostosowanie i wiedza inżynieryjna w zakresie filtrów metalowych

Chociaż standardowe elementy filtrujące wystarczą do wielu zastosowań, złożoność nowoczesnych procesów przemysłowych często wymaga stosowania „niestandardowych filtrów z metalowej siatki”. Specjalistyczne wymagania, takie jak wyjątkowe natężenia przepływu, usuwanie cząstek o określonej wielkości, niestandardowe wymiary lub ekstremalne warunki pracy (wysoka temperatura, media korozyjne), wymagają indywidualnych rozwiązań inżynieryjnych. Renomowany producent oferuje kompleksowe programy dostosowywania, ściśle współpracując z klientami od wstępnej koncepcji projektu, poprzez wybór materiałów, prototypowanie i końcową produkcję. To oparte na współpracy podejście gwarantuje, że „niestandardowe filtry siatkowe” dokładnie spełniają wymagania operacyjne i kryteria wydajności, niezależnie od tego, czy jest to specjalistyczny „filtr mosiężny” zapewniający kompatybilność chemiczną, czy misternie zaprojektowana „stalowa siatka filtracyjna” do systemów wysokociśnieniowych.

Oceniając producentów „niestandardowych metalowych filtrów siatkowych”, decydenci B2B powinni nadać priorytet kilku kluczowym kryteriom:

· Doświadczenie inżynieryjne: Zespół posiadający rozległą wiedzę z zakresu inżynierii materiałowej, dynamiki płynów i technologii filtracji.

· Możliwości produkcyjne: Zaawansowany sprzęt do tkania, spawania i formowania różnorodnych konfiguracji siatek, w tym „filtr o drobnych oczkach” i „filtry z siatki ocynkowanej”.

· Certyfikaty jakości: Zgodność z międzynarodowymi normami, takimi jak ISO 9001 i certyfikatami dotyczącymi konkretnych materiałów.

· Prototypowanie i testowanie: Możliwość opracowywania i rygorystycznego testowania prototypów w celu sprawdzenia wydajności przed produkcją na pełną skalę.

· Czas realizacji i skalowalność: elastyczne harmonogramy produkcji i możliwość skalowania w przypadku większych zamówień bez utraty jakości.

Współpracując z doświadczonym i kompetentnym dostawcą, firmy mogą wykorzystać specjalistyczną wiedzę do opracowania optymalnych rozwiązań „siatek filtrujących”, które zapewniają niezrównaną wydajność i niezawodność.

Studia przypadków zastosowań i wpływ siatki filtrującej na branżę

Praktyczne zastosowanie technologii „siatki filtrującej” najlepiej ilustrują studia przypadków ze świata rzeczywistego, pokazujące jej ogromny wpływ na branżę. Na przykład w sektorze petrochemicznym „wkłady filtracyjne siatkowe ze stali nierdzewnej inline” są rutynowo instalowane przed krytycznymi sprężarkami i turbinami, aby zapobiegać uszkodzeniom powodowanym przez zgorzelinę rurową i żużel spawalniczy, znacznie wydłużając okresy międzyobsługowe sprzętu i unikając kosztownych nieplanowanych przestojów. Godnym uwagi przykładem była rafineria wykorzystująca niestandardowe elementy „stalowej siatki filtracyjnej” do oczyszczania surowców z ropy naftowej, co skutkowało 15% redukcją zanieczyszczenia katalizatora i znacznym wzrostem przepustowości przetwarzania.

W branży uzdatniania wody, szczególnie w miejskich systemach wody pitnej, „filtry siatkowe ocynkowane” i filtry siatkowe ze stali nierdzewnej mają kluczowe znaczenie w usuwaniu zawieszonych ciał stałych, ochronie wrażliwych membran odwróconej osmozy i zapewnianiu zgodności z rygorystycznymi normami jakości wody. W dużym zakładzie odsalania z powodzeniem wdrożono serię „niestandardowych metalowych filtrów siatkowych” do filtracji wstępnej, redukując zmętnienie o ponad 90% i wydłużając żywotność dalszych filtrów membranowych o dwa lata, co świadczy o trwałości i wydajności rozwiązań z tkanej siatki. Podobnie w przemyśle spożywczym elementy filtrujące o drobnych oczkach wykonane z higienicznej „stalowej siatki filtracyjnej” są niezbędne do klarowania soków, filtrowania olejów jadalnych i zapewniania konsystencji produktu, często spełniając wymogi FDA dotyczące bezpośredniego kontaktu z żywnością. Te różnorodne przykłady podkreślają wszechstronność i istotny wkład solidnych rozwiązań w postaci „siatek filtrujących” w różnorodnych krajobrazach przemysłowych.

Ryc. 3: Aplikacja przemysłowa przedstawiająca instalację siatki filtrującej w systemie wielkoskalowym.

Zapewnienie zaufania i niezawodności: nasze zaangażowanie w jakość i obsługę

Budowanie i utrzymywanie zaufania ma fundamentalne znaczenie w sektorze filtracji B2B. Nasze dążenie do doskonałości opiera się na rygorystycznym przestrzeganiu międzynarodowych standardów jakości, w tym certyfikatu ISO 9001:2015, zapewniającym stałą jakość produktu od pozyskania materiału do końcowej wysyłki w przypadku wszystkich naszych „mosiężnych filtrów siatkowych”, „filtrów ze stali stalowej” i „galwanizowanych filtrów siatkowych”. Do zastosowań w wrażliwych gałęziach przemysłu, takich jak żywność i farmaceutyka, nasze produkty z filtrami o drobnych oczkach są produkowane zgodnie z wytycznymi FDA, tam gdzie ma to zastosowanie, zapewniając dodatkową warstwę pewności w zakresie bezpieczeństwa i przydatności. Współpracujemy również z wiodącymi organizacjami branżowymi i wykorzystujemy testy stron trzecich w celu sprawdzenia danych dotyczących wydajności naszych rur filtracyjnych z tkanej siatki drucianej i wkładów filtracyjnych, zapewniając przejrzyste i weryfikowalne wskaźniki dotyczące wydajności filtracji, spadku ciśnienia i żywotności.

Oprócz jakości produktów stawiamy na kompleksową obsługę klienta i niezawodną logistykę. Nasze standardowe terminy realizacji typowych produktów z „filtrem siatkowym ze stali nierdzewnej inline” i „siatką metalową z filtrem” wynoszą zazwyczaj 2–4 tygodnie, a w przypadku pilnych potrzeb dostępne są opcje przyspieszone. W przypadku „niestandardowych filtrów z siatki metalowej” ramy czasowe dla konkretnego projektu ustalane są w ścisłej konsultacji z klientem, aby dotrzymać dokładnych terminów operacyjnych. Wszystkie nasze produkty objęte są solidną gwarancją obejmującą wady produkcyjne i zapewniającą, że nasze rozwiązania w zakresie „siatek filtrujących” działają zgodnie ze specyfikacjami. Nasz oddany zespół pomocy technicznej jest dostępny, aby pomóc w wyborze produktu, udzieleniu wskazówek dotyczących instalacji i rozwiązywaniu problemów, zapewniając bezproblemową integrację i optymalną wydajność przez cały cykl życia produktu. To całościowe podejście gwarantuje nie tylko produkt, ale kompletne rozwiązanie filtracyjne zbudowane na zaufaniu i niezawodności.

Często zadawane pytania (FAQ) dotyczące filtrów z siatki metalowej

P1: Jakie są główne zalety rurki filtracyjnej z tkanej siatki drucianej w porównaniu z innymi mediami filtracyjnymi?

A1: Filtry z tkanej siatki drucianej zapewniają doskonałą wytrzymałość mechaniczną, odporność na wysoką temperaturę i ciśnienie, doskonałą kompatybilność chemiczną i często nadają się do czyszczenia i wielokrotnego użytku, co prowadzi do niższych kosztów eksploatacji i dłuższej żywotności w porównaniu z jednorazowymi filtrami kasetowymi. Utrzymują precyzyjną i stabilną strukturę porów, zapewniając stałą wydajność filtracji.

P2: Jak wybrać odpowiedni materiał na moją „metalową siatkę filtrującą”?

A2: Wybór materiału zależy od kilku czynników: korozyjności płynu, temperatury i ciśnienia roboczego, naprężeń mechanicznych i pożądanej żywotności. Stale nierdzewne (304, 316L) są powszechnie stosowane ze względu na szeroką odporność, „filtry z mosiężnej siatki” do zastosowań nieiskrzących oraz „filtry z ocynkowanej siatki” zapewniające ekonomiczną odporność na korozję atmosferyczną. Aby uzyskać szczegółowe zalecenia, skonsultuj się z naszym zespołem technicznym.

P3: Jakie jest znaczenie „wskaźnika filtracji” w przypadku „filtra o drobnych oczkach”?

A3: Stopień filtracji wskazuje najmniejszy rozmiar cząstek, jaki filtr może skutecznie wychwycić. W przypadku „filtra o drobnych oczkach” wartość tę wyraża się zwykle w mikronach (µm). Ocena „bezwzględna” określa, że usuwany jest określony procent (np. 99,9%) cząstek powyżej tej wielkości, podczas gdy ocena „nominalna” jest mniej precyzyjna i reprezentuje średnią wielkość porów lub typową skuteczność usuwania.

P4: Czy „niestandardowe filtry siatkowe” mogą być produkowane według określonych wymiarów lub połączeń końcowych?

A4: Absolutnie. Dostosowanie jest kluczową zaletą tkanych filtrów z siatki drucianej. Oferujemy produkcję na zamówienie „niestandardowych filtrów z siatki metalowej” w celu dopasowania dokładnych wymiarów, natężenia przepływu, konfiguracji zaślepek końcowych (np. Double Open End, Single Open End ze specjalnymi mocowaniami, połączeniami gwintowanymi) oraz specjalistycznych kombinacji materiałów w celu bezproblemowej integracji z istniejącymi systemami.

P5: Jakie są typowe branże wykorzystujące produkty z wbudowanym filtrem siatkowym ze stali nierdzewnej?

A5: Jednostki „Inline filtr siatkowy ze stali nierdzewnej” są szeroko stosowane w różnych sektorach, w tym w przemyśle petrochemicznym, naftowym i gazowym, uzdatnianiu wody, żywności i napojów, farmaceutycznym i ogólnej produkcji. Służą jako kluczowa ochrona pomp, dysz, wymienników ciepła i innych wrażliwych urządzeń końcowych przed stałymi zanieczyszczeniami w rurociągach.

P6: W jaki sposób proces produkcyjny zapewnia jakość i trwałość „stalowej siatki filtracyjnej”?

A6: Jakość i trwałość są zapewnione dzięki precyzyjnemu tkaniu w celu uzyskania jednolitej wielkości porów, solidnym technikom spawania (takim jak spawanie TIG lub spawanie laserowe) zapewniającym integralność szwów oraz skrupulatnemu krawędziowaniu zapobiegającemu strzępieniu. Po produkcji filtry poddawane są dokładnemu czyszczeniu i często pasywacji stali nierdzewnej, po czym następują rygorystyczne kontrole jakości, obejmujące kontrolę wizualną, weryfikację wymiarową, a czasami testy przepływu/spadku ciśnienia, zgodnie z normami ISO.

P7: Jaka jest oczekiwana żywotność elementu „siatki filtrującej” i jak można ją zmaksymalizować?

A7: Żywotność „siatki filtrującej” różni się znacznie w zależności od materiału, warunków pracy, właściwości płynu i konserwacji. Filtry ze stali nierdzewnej przy odpowiedniej pielęgnacji mogą służyć kilka lat. Aby zmaksymalizować żywotność, należy zapewnić właściwy dobór materiału do zastosowania, przestrzegać zalecanych parametrów pracy (ciśnienie, temperatura), wdrożyć regularny schemat czyszczenia (płukanie wsteczne, czyszczenie ultradźwiękowe) i wymieniać elementy po osiągnięciu limitów różnicy ciśnień.

Wniosek

Podsumowując, strategiczne wdrożenie tkanych rur filtracyjnych i wkładów filtracyjnych, w tym specjalistycznych wariantów, takich jak „filtr z mosiężnej siatki”, „stalowa siatka filtracyjna”, „filtry z ocynkowanej siatki”, „filtr o drobnych oczkach” i „wbudowany filtr siatkowy ze stali nierdzewnej”, ma fundamentalne znaczenie dla osiągnięcia doskonałości operacyjnej w wielu branżach. Te solidne i wszechstronne rozwiązania w postaci „siatek filtrujących” są niezbędne do ochrony krytycznego sprzętu, zapewnienia czystości produktu i spełnienia rygorystycznych norm środowiskowych i jakościowych. Rozumiejąc różnorodne właściwości materiałów, precyzyjne procesy produkcyjne i dostępne „niestandardowe metalowe filtry siatkowe”, interesariusze B2B mogą podejmować świadome decyzje, które prowadzą do zwiększonej wydajności, wydłużonej żywotności sprzętu i znacznych oszczędności. Nasze zaangażowanie w jakość, wiedzę techniczną i kompleksową obsługę klienta gwarantuje, że dostarczamy nie tylko produkty filtracyjne, ale niezawodne, długoterminowe rozwiązania, które napędzają sukces w branży.

Referencje

1. Systemy zarządzania jakością ISO 9001:2015 – Wymagania. Międzynarodowa Organizacja Normalizacyjna.

2. Międzynarodowe normy ASTM dotyczące siatek metalowych i tkanin drucianych do celów testowych.

3. Podręcznik inżynierów chemików Perry’ego, wydanie 9. Edukacja McGraw-Hill.

4. Przepisy amerykańskiej Agencji ds. Żywności i Leków (FDA) dotyczące materiałów mających kontakt z żywnością.

5. „Zasady i praktyki filtracji i separacji” MJ Mattesona i C. Orra. CRC Prasa.

Anping Tengde Metal Wire Mesh Products Co., Ltd. Has been dedicated to the production and research and development of wire mesh products for 30 years. Leading Vibrating Screen It is a comprehensive department integrating production and processing, distribution and wholesale. Stainless steel mesh series, wire mesh products series, and filter elements and filter materials. Wire MeshWe can also produce various special-shaped net types and deep-processed net products according to customer needs and requirements. wire mesh suppliers All our products leaving the factory have undergone strict inspection to ensure that they are 100% qualified. Filtration Screens ManufacturerThe company adheres to the business philosophy of “technology leadership and quality victory”, and has nearly a hundred MID-to-senior level professional and technical personnel. wire mesh manufacturer We have maintained long-term and good cooperative relations with large domestic oil fields, coal mines, petroleum, machinery, chemical and other units, and have established good trade relations with more than 70 countries including the United States, Japan, Russia and Australia. Anping Tengde Metal Wire Mesh Products Co., Ltd.wire mesh screens suppliers Will continue to adhere to the tenet of “customer first, integrity-based”, and with the spirit of continuous innovation and win-win cooperation, forge ahead and challenge the future.wire mesh filter manufacturers|mesh wire suppliers